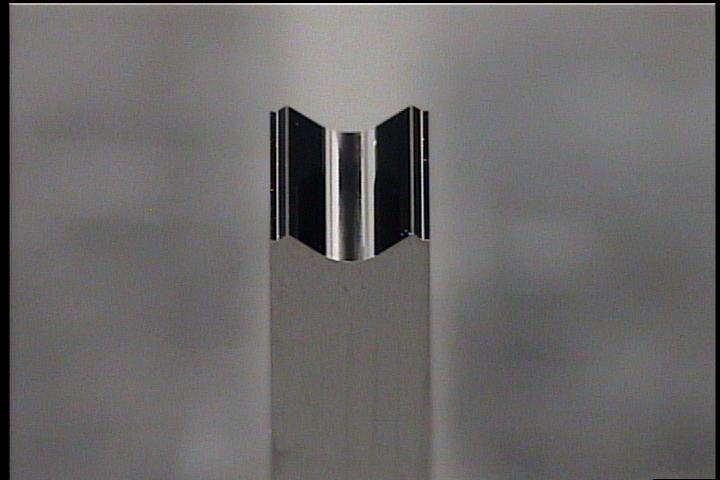

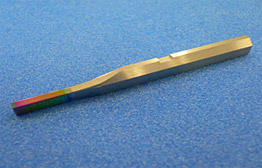

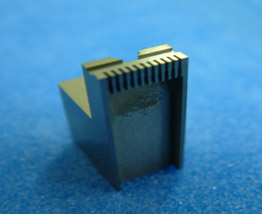

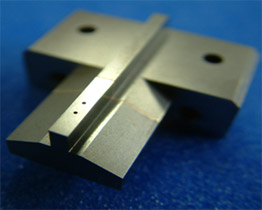

端子用曲げパンチ

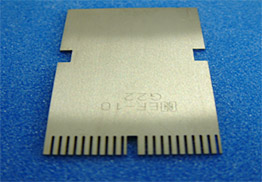

| 業界 | 電子部品業界 |

|---|---|

| 部品材料 | V10(超硬) |

| 被加工材 | SPCC |

| 板厚 | 0.1mm |

曲げ工程に使用するパンチで、形状部を熟練工による手加工で鏡面仕上げ(0.1S以下)を行い焼き付き軽減に繋がりました。

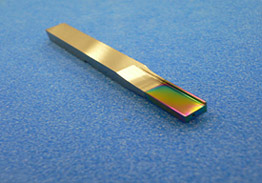

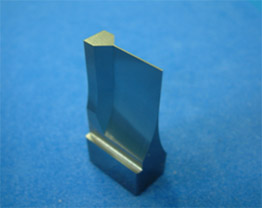

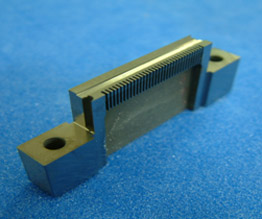

| 業界 | 電子部品業界 |

|---|---|

| 部品材料 | V10(超硬) |

| 被加工材 | SPCC |

| 板厚 | 0.1mm |

曲げ工程に使用するパンチで、形状部を熟練工による手加工で鏡面仕上げ(0.1S以下)を行い焼き付き軽減に繋がりました。

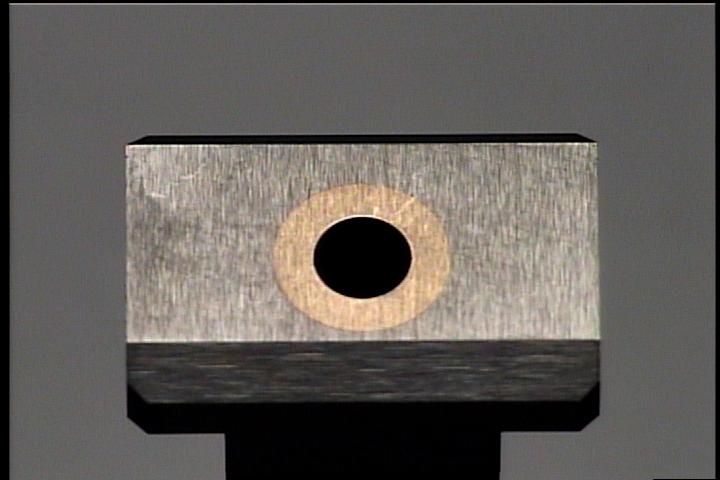

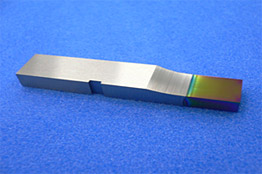

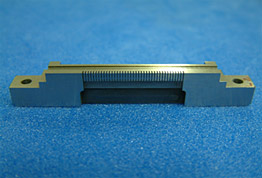

| 業界 | 電子部品業界 |

|---|---|

| 部品材料 | V10(超硬) |

| 被加工材 | SPCC |

| 板厚 | 0.1mm |

超硬母材に銅材をロー付け、真空炉を用いて隙間の無いロー層での先端形状を確立させました。

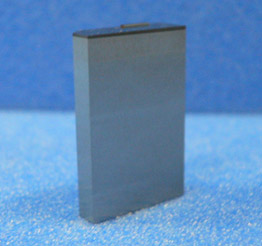

| 業界 | 電子部品業界 |

|---|---|

| 部品材料 | ジルコニア |

| 被加工材 | 銅 |

| 板厚 | 1.0mm |

先端部エアロラップ処理にて面粗度0.5S程度とし、摩擦係数の低減。

| 業界 | 電子部品業界 |

|---|---|

| 部品材料 | V40 |

| 被加工材 | SPCC |

| 板厚 | 1.0mm |

パンチ先端部面粗度を0.5S以下で加工を施し、カス上がり及び摩擦係数の低減。

| 業界 | 電子部品業界 |

|---|---|

| 部品材料 | V40 |

| 被加工材 | 銀 |

| 板厚 | 1.0mm |

端面カシメ部に熟練工の手作業で鏡面加工を施す事により、カシメ時の摩擦係数を低減。(写真は表面処理後)

| 業界 | 電子部品業界 |

|---|---|

| 部品材料 | V40 |

| 被加工材 | SPCC |

| 板厚 | 1.0mm |

先端切刃部は鏡面仕上げで、カット時の磨耗対策とカス上がり対策。(写真は表面処理後)

| 業界 | 電子部品業界 |

|---|---|

| 部品材料 | V20 |

| 被加工材 | 銅 |

| 板厚 | 0.3mm |

先端切刃部は鏡面仕上げで、カット時の磨耗対策とカス上がり対策。(写真は表面処理後)

| 業界 | 電子部品業界 |

|---|---|

| 部品材料 | V40 |

| 被加工材 | SPCC |

| 板厚 | 1.0mm |

先端切刃部は鏡面仕上げで、カット時の磨耗対策とカス上がり対策。(写真は表面処理後)

| 業界 | 半導体業界 |

|---|---|

| 部品材料 | V10 |

| 被加工材 | リン青銅 |

| 板厚 | 0.2mm |

バリ対策として、研削加工で切刃部面粗度を0.5S以下で加工。

| 業界 | 半導体業界 |

|---|---|

| 部品材料 | V10 |

| 被加工材 | 42アロイ |

| 板厚 | 0.2mm |

切刃部に流体研磨を施す事により、0.5Sから0.3S程度に面粗度UP。摩擦係数ダウンに効果あり。

| 業界 | 電子部品業界 |

|---|---|

| 部品材料 | V40 |

| 被加工材 | アルミ |

| 板厚 | 0.1mm |

箔カット部の磨耗が激しい為、カット部のみ超硬材に変更。異材との接合の為、サンドローで真空ロー付けを施し、熱膨張を吸収しました。

| 業界 | 半導体業界 |

|---|---|

| 部品材料 | V30 |

| 被加工材 | リン青銅 |

| 板厚 | 0.2mm |

プロファイル加工で行うパンチ切刃部の面粗度を0.5S以下にする事で、摩擦を軽減しました。

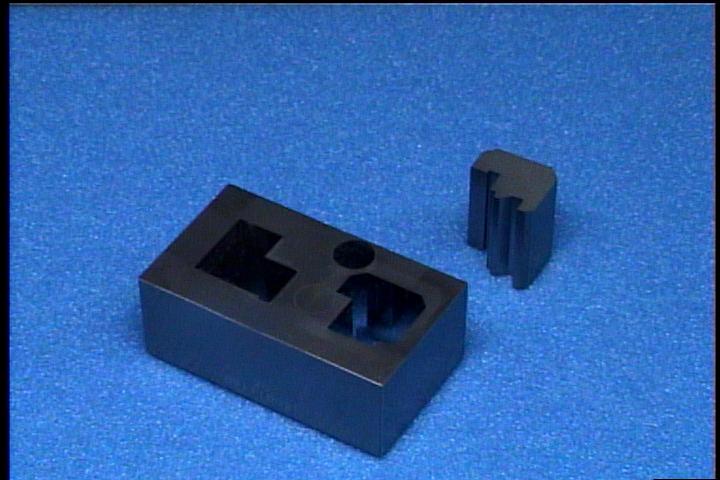

| 業界 | 住宅業界 |

|---|---|

| 部品材料 | V40(超硬) |

| 被加工材 | 銅系 |

| 板厚 | 0.4mm |

ハイス鋼に、磨耗する箇所のみ超硬の入れ子を製作しました。

| 業界 | 電子部品業界 |

|---|---|

| 部品材料 | PCD(焼結ダイヤモンド)+超硬 |

| 被加工材 | 銅 |

| 板厚 | 0.35mm |

接点部品の抜きにおいて、PCD(焼結ダイヤモンド)を採用。真空ロー付けする事で、PCDへの熱ストレスを最小限に抑える。

| 業界 | 半導体業界 |

|---|---|

| 部品材料 | V40 |

| 被加工材 | リン青銅 |

| 板厚 | 0.2mm |

切刃部カス上がり対策として、放電加工でテーパー加工処理をおこなってます。

| 業界 | 半導体業界 |

|---|---|

| 部品材料 | V10 |

| 被加工材 | リン青銅 |

| 板厚 | 0.3mm |

切刃部カス上がり対策として、放電加工でテーパー加工処理をおこなってます。

| 業界 | 半導体業界 |

|---|---|

| 部品材料 | SKD11 |

| 被加工材 | リン青銅 |

| 板厚 | 0.2mm |

リード曲げ部の面粗度をラップ処理(0.1S程度)にて鏡面仕上げとし、リード曲げ時の摩擦を低減。

| 業界 | 半導体業界 |

|---|---|

| 部品材料 | SKD11 |

| 被加工材 | リン青銅 |

| 板厚 | 0.15mm |

リード曲げ部の面粗度をラップ処理(0.1S程度)にて鏡面仕上げとし、リード曲げ時の摩擦を低減。

| 業界 | 電子部品業界 |

|---|---|

| 部品材料 | V40 |

| 被加工材 | 銅 |

| 板厚 | 0.2mm |

細線ワイヤーカット(φ50μ)にてコーナーRを最小限に加工施す。コーナーRは最小30μ以下(但し、条件による)で加工を実施しました。

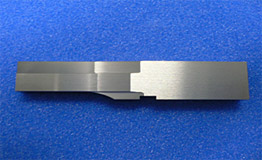

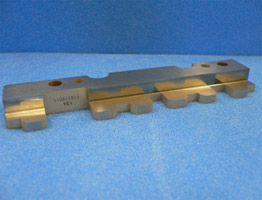

| 業界 | 電子部品業界 |

|---|---|

| 部品材料 | SKD11+超硬 |

| 被加工材 | アルミ |

| 板厚 | 0.1mm |

箔カットダイ部の磨耗が激しく、機能部のみ超硬材に変更。異材との接合の為、サンドローで真空ロー付けを施し、熱膨張を吸収しました。

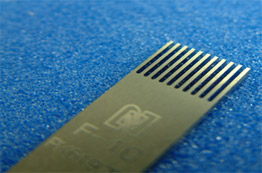

| 業界 | 半導体業界 |

|---|---|

| 部品材料 | V10 |

| 被加工材 | リン青銅 |

| 板厚 | 0.18mm |

細線ワイヤーカット(φ20μ)にてコーナーRを最小限(30μR以下※別途加工条件有)に加工施す。

| 業界 | 半導体業界 |

|---|---|

| 部品材料 | V10 |

| 被加工材 | リン青銅 |

| 板厚 | 0.2mm |

切刃部を流体研磨処理(0.5S程度)に仕上げる事により、カス上がり対策に効果あり。

| 業界 | 半導体業界 |

|---|---|

| 部品材料 | V10 |

| 被加工材 | 42アロイ |

| 板厚 | 0.2mm |

放電加工の形状部を、面粗度0.6S程度で仕上げが可能。

| 業界 | 自動車業界 |

|---|---|

| 部品材料 | SKD11 |

| 被加工材 | 銅 |

| 板厚 | 0.8mm |

パンチとのクリアランスを考慮し、コーナーRの精度を確保し、パンチが入らないという問題をクリアしました。

| 業界 | 自動車業界 |

|---|---|

| 部品材料 | SKD11 |

| 被加工材 | 銅 |

| 板厚 | 0.8mm |

パンチとのクリアランス0.005。内径の面粗度は0.8S以下で仕上げました。

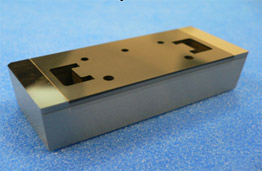

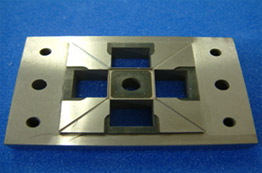

| 業界 | 自動車業界 |

|---|---|

| 部品材料 | SKD11 |

| 被加工材 | 銅 |

| 板厚 | 0.8mm |

四角形状部のピッチ精度±0.002でワイヤー放電加工を行いました。

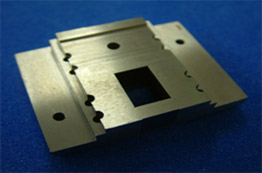

| 業界 | 自動車業界 |

|---|---|

| 部品材料 | SKD11 |

| 被加工材 | 銅 |

| 板厚 | 0.8mm |

最新の高精度マシニングセンタ、ワイヤー放電加工機を使用し、リードフレームのガイド加工を精度よく仕上げました。

| 業界 | 自動車業界 |

|---|---|

| 部品材料 | 粉末ハイス |

| 被加工材 | 銅 |

| 板厚 | 0.8mm |

難削材の加工もマシニング、形彫放電加工機などを使い、形状部を高精度に仕上げました。

| 業界 | 自動車業界 |

|---|---|

| 部品材料 | PCD(焼結ダイヤモンド)+超硬 |

| 被加工材 | SPCN |

| 板厚 | 1.2mm |

ロー付け強度を確保する為、ロー付け(真空炉)を行っております。大気ロー付けに比べて強度は強く、ロー層を薄く均一にすることが出来るので、はずれの心配もありません。

| 業界 | 自動車業界 |

|---|---|

| 部品材料 | PCD(焼結ダイヤモンド)+超硬 |

| 被加工材 | SPCN |

| 板厚 | 1.2mm |

非常に硬度の高い材質PCD(焼結ダイヤモンド)。研磨加工が難しい為、最終仕上げに研磨加工を行い、面粗度をUPさせています。

| 業界 | 半導体業界 |

|---|---|

| 部品材料 | PCD(焼結ダイヤモンド)+超硬 |

| 被加工材 | 銅 |

| 板厚 | 0.18mm |

ゲート開口部PCD(焼結ダイヤモンド)の面粗度を0.4Sまで仕上げ、製品への転写を最小限に抑えました。

| 業界 | 電子部品業界 |

|---|---|

| 部品材料 | SKS3 |

| 被加工材 | 銅 |

| 板厚 | − |

製品チャック部の真円度10μ以下で加工。磨きは手作業にて鏡面仕上。

| 業界 | 半導体業界 |

|---|---|

| 部品材料 | SKD11 |

| 被加工材 | リン青銅 |

| 板厚 | 0.15mm |

リード曲げ部の面粗度をラップ処理(0.1S程度)にて鏡面仕上げとし、リード曲げ時の摩擦を低減。

「早く金額を知りたいのにいつ見積もり回答が出てくるかわからない」

弊社ではそんなお客様からのご期待に全力でお答えいたします!迅速、明確なお見積り回答60分を本気で目指します!

私たちは、パンチ、ダイの長寿命化を、お客様の「思い」と「予算」を基に様々な角度からご提案いたします。

突き詰めれば絶対に消耗しないパンチ、ダイを製作することができれば、メンテナンスフリーを含め、コストダウンは可能です。

私たちは精密金型部品メーカーとして、常に限界に挑戦し続けます。

私たち"らしさ"は「良いものを手間隙かけて創り上げること」です。

お客様の「こんなものが欲しい」に全力で対応させていただくため、精密金型部品を一から製作。 超高精度を実現するため、一品一品に魂を込めて製作いたします。